April 2024 | Forscher des Lawrence Livermore National Laboratory (LLNL) haben die Ursachen für Lochfraßkorrosion in 3D-gedrucktem Edelstahl aufgedeckt.

Lochfraßkorrosion, eine Art von Korrosion, die hauptsächlich durch langfristigen Kontakt mit Meerwasser verursacht wird, greift Metalloberflächen an. Sie ist ein schwer zu entdeckendes und zu beherrschendes Problem, besonders für seegehende Schiffe.

In einer Studie, die kürzlich in Nature Communications veröffentlicht wurde, untersuchten LLNL-Wissenschaftler die Natur der Lochfraßkorrosion bei additiv gefertigtem Edelstahl 316L in Meerwasser. Dieser Stahl ist wegen seiner exzellenten Kombination aus mechanischer Festigkeit und Korrosionsbeständigkeit häufig im Schiffbau anzutreffen. Doch selbst dieses robuste Material ist anfällig für Lochfraßkorrosion.

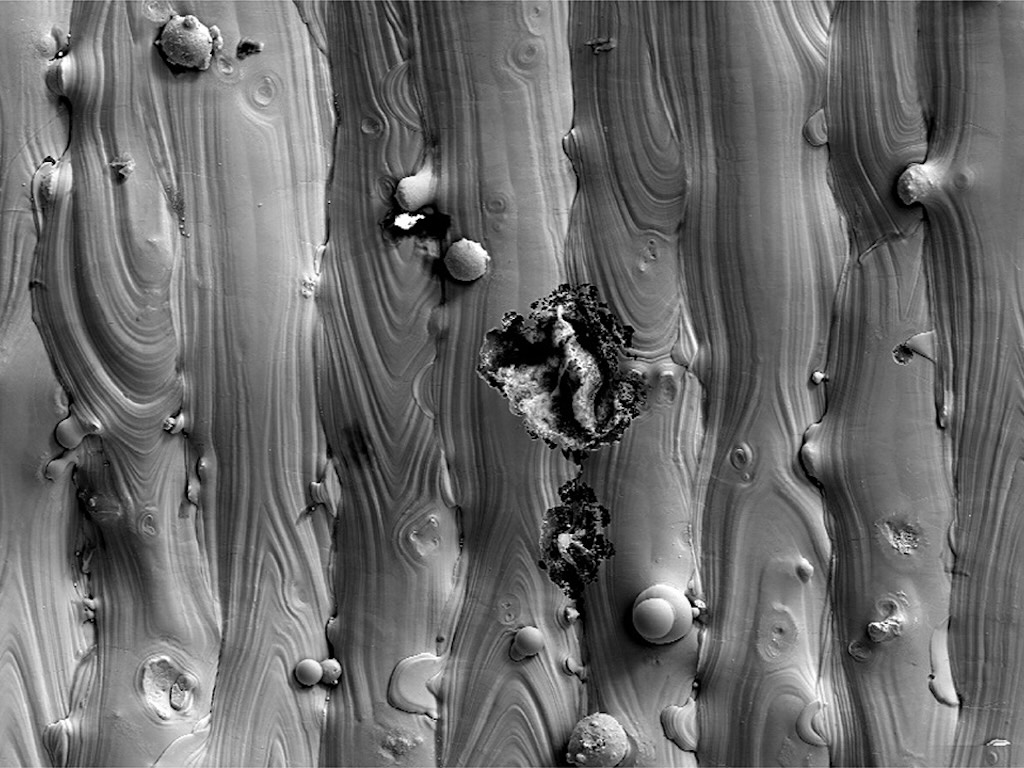

Das Forscherteam entdeckte, dass winzige Partikel, sogenannte Schlacken, die durch Desoxidationsmittel wie Mangan und Silizium entstehen, eine Schlüsselrolle in diesem Korrosionsprozess spielen. Diese Elemente werden bei der traditionellen Herstellung von Edelstahl 316L hinzugefügt, um Sauerstoff zu binden. Sie bilden eine feste Phase in der Metallschmelze, die nach der Produktion leicht entfernt werden kann. Diese Schlacken entstehen auch beim 3D-Druck mit dem Laser-Pulverbett-Verfahren (LPBF) – verbleiben aber an der Oberfläche des Metalls und lösen Lochkorrosion aus, so die Forscher.

“Lochfraßkorrosion ist aufgrund ihres stochastischen Charakters schwer zu verstehen. Wir haben jedoch die Materialeigenschaften identifiziert, die diese Korrosionsform auslösen können”, erklärt Hauptautorin Shohini Sen-Britain. “Obwohl unsere Schlacken anders aussahen als die, die bei konventionell hergestellten Materialien beobachtet wurden, stellten wir die Hypothese auf, dass sie eine Ursache für Lochfraßkorrosion in 316L sein könnten. Wir bestätigten dies, indem wir die beeindruckenden Materialcharakterisierungs- und Modellierungsmöglichkeiten des LLNL nutzten und zweifelsfrei nachweisen konnten, dass Schlacken die Ursache sind. Das war äußerst lohnend.”

Schlacken treten auch bei traditioneller Stahlherstellung auf. Dort werden sie normalerweise mit Meißelhämmern, Schleifmaschinen oder anderen Werkzeugen mechanisch entfernt. Bei der additiven Fertigung (AM) allerdings, würde eine solche Nachbearbeitung den Vorteil des Verfahrens zunichtemachen.

Laut den Forschern gab es bislang fast keine Informationen darüber, wie Schlacken bei AM gebildet und abgelagert werden.

Um Licht ins Dunkel zu bringen, setzte das Team eine Kombination fortschrittlicher Techniken an AM-Komponenten aus Edelstahl ein. Darunter plasmagestütztes Ionenstrahlfräsen, Transmissionselektronenmikroskopie und Röntgenphotoelektronenspektroskopie. Sie konnten die Schlacken näher betrachten und ihre Rolle im Korrosionsprozess in einer simulierten Meeresumgebung aufdecken. Sie stellten fest, dass sie Diskontinuitäten bilden und es dem chloridreichen Wasser ermöglichen, in den Stahl einzudringen und dort Schaden anzurichten. Darüber hinaus enthalten die Schlacken Metalleinschlüsse, die sich auflösen, wenn sie der meerwasserähnlichen Umgebung ausgesetzt sind. Und das treibt den Korrosionsprozess weiter voran.

“Wir wollten eine mikroskopische Tiefenanalyse durchführen, um die potenziellen Ursachen für Korrosion in diesen Materialien zu identifizieren”, sagte Studienleiter Brandon Wood. “Es gibt eine sekundäre Phase, die Mangan enthält – diese Schlacken –, die offensichtlich eine Hauptverantwortung trägt.”

Mit der Transmissionselektronenmikroskopie entnahmen die Forscher gezielt winzige Proben von der Oberfläche des 3D-gedruckten Edelstahls. Sie untersuchten die Schlacken und analysierten ihre chemische Zusammensetzung sowie Struktur auf atomarer Ebene, erläutert der leitende Forscher Thomas Voisin.

“Während des Prozesses schmilzt man das Material lokal mit dem Laser und dann erstarrt es sehr schnell”, so Voisin. “Durch die rasche Abkühlung wird das Material in einem Ungleichgewichtszustand eingefroren, d. h. die Atome werden in einer Konfiguration gehalten, die eigentlich nicht vorgesehen ist. Die mechanischen und korrosiven Eigenschaften des Materials werden dadurch verändert. Das Problem der Korrosion ist bei rostfreiem Stahl sehr wichtig, da dieser häufig in der Schifffahrt eingesetzt wird. Man kann das beste Material mit den besten mechanischen Eigenschaften haben, aber wenn es nicht mit Meerwasser in Berührung kommen kann, schränkt dies die Anwendungsmöglichkeiten erheblich ein.”

Laut den Forschern stelle die Studie einen bedeutenden Fortschritt im laufenden Kampf gegen die Korrosion dar. Durch die Entschlüsselung der Mechanismen, die hinter den Schlacken und der Lochfraßkorrosion stehen, können Edelstahlkomponenten geschaffen werden, die nicht nur stark und haltbar, sondern auch äußerst widerstandsfähig gegen die korrosiven Kräfte des Meerwassers sind. Das hätte Auswirkungen über den Bereich der maritimen Anwendungen hinaus auf andere Branchen und Arten von rauen Umgebungen.

“Das Oberflächenoxid, das sich beim 3D-Druck bildet, entwickelt sich bei hohen Temperaturen, und das verleiht dem Material viele verschiedene Eigenschaften. Das Spannende ist, zu verstehen, warum das Material korrodiert, warum es besser ist als andere Techniken und welche Wissenschaft dahinter steckt. Es bestätigt sich immer wieder, dass wir mit dem Laser-Pulverbett-Schmelzverfahren unsere Materialeigenschaften verbessern können, und zwar weit über das hinaus, was wir mit anderen Verfahren erreichen können.” so Voisin.

Laut Sen-Britain und Voisin sind die nächsten Schritte zur Verbesserung der Leistung und Langlebigkeit von 3D-gedrucktem Edelstahl 316L eine Änderung der Rezeptur des Pulverrohstoffs. Mangan und Silizium solle entfernt werden, um die Schlackenbildung einzuschränken oder zu beseitigen. Eine weitere Option sei die Analyse detaillierter Simulationen der Schmelzspur und des Schmelzverhaltens des Lasers, um die Bearbeitungsparameter des Lasers zu optimieren, fügte Voisin hinzu.

Das Projekt wurde im Rahmen einer von Brandon Wood geleiteten strategischen Initiative des Labors zum Thema Korrosion finanziert.

“Ich glaube, dass es wirklich einen Weg gibt, diese Legierungszusammensetzungen und die Art ihrer Verarbeitung mitzugestalten, um sie noch korrosionsbeständiger zu machen”, sagte Wood. “Die langfristige Vision ist es, zu einem Rückkopplungszyklus aus Vorhersage und Validierung zurückzukehren. Wir haben eine Vorstellung davon, dass die Schlacken problematisch sind. Als Nächstes können wir unsere Zusammensetzungs- und Prozessmodelle nutzen, um herauszufinden, wie wir unsere Basisrezepturen ändern können, so dass wir im Grunde ein umgekehrtes Designproblem bekommen. Wir wissen, was wir wollen, jetzt müssen wir nur noch herausfinden, wie wir es erreichen können.”

Mehr Informationen

Der Open-Access-Artikel steht zum Download bereit:

Sen-Britain, S., Cho, S., Kang, S. et al. (2024) Critical role of slags in pitting corrosion of additively manufactured stainless steel in simulated seawater. Nat Commun 15, 867 (2024). DOI: 10.1038/s41467-024-45120-6, nature.com/articles/s41467-024-45120-6.epdf