März 2024 | HPPL-Schmiermittel setzen ökologische und wirtschaftliche Maßstäbe in der Kaltumformung von Metallen: Wissenschaftler am Fraunhofer-Institut für Angewandte Polymerforschung IAP entwickeln neue Schmiermittelklasse.

Fünf Partner aus Industrie und Forschung haben mit „HPPL“ eine neue Klasse von Polymerschmiermitteln entwickelt, die die Kaltumformung von Metallen deutlich umweltfreundlicher und wirtschaftlicher machen. Sie werden industriell bereits erfolgreich eingesetzt.

Gefördert wurde das KMU-innovativ-Projekt „Polyschmierung“ mit rund 680 000 Euro durch das Bundesministerium für Bildung und Forschung BMBF über den Projektträger Karlsruhe (PTKA).

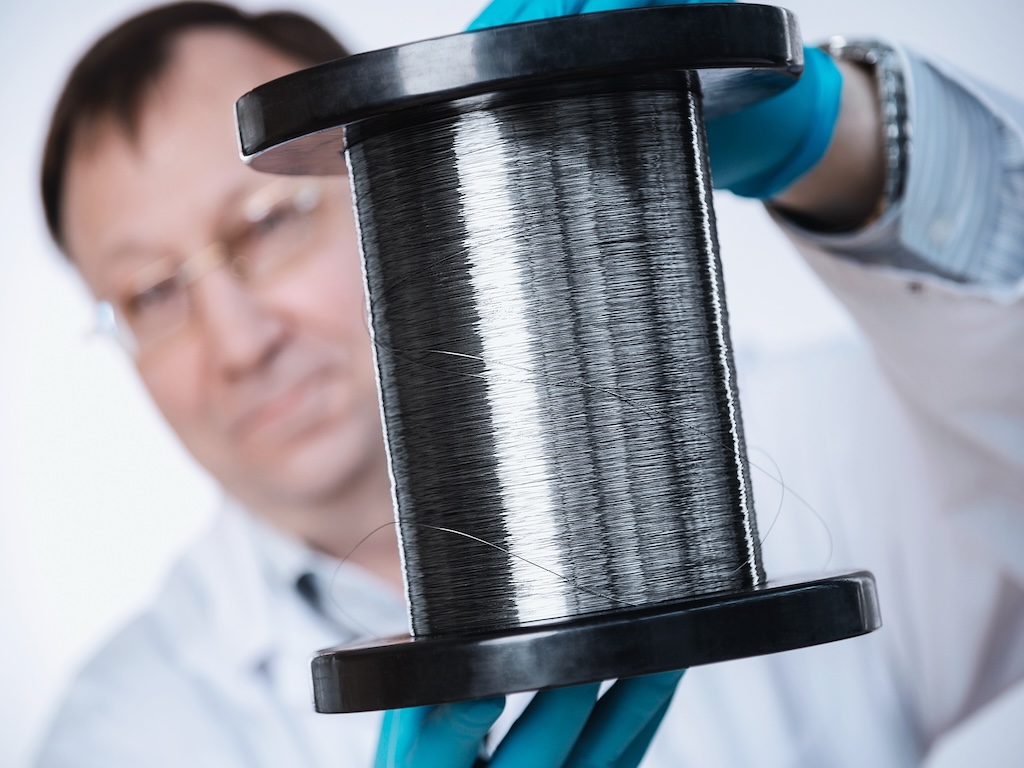

Schmiermittel im Drahtziehprozess

Bei der sogenannten Kaltumformung von Metallen wird ein zuvor warmgewalzter, bis zu 50 Millimeter dicker Draht durch eine Reihe von Ziehsteinen gezogen, die immer kleiner werdende Öffnungen haben. Dabei wird das Metall langgezogen und sein Durchmesser verringert. Metallfedern, Drahtgitter oder Nägel sind Produkte, die ihren Ursprung im Drahtziehen haben. Das Verfahren ist aber mit einer intensiven Vor- und Nachbehandlung und hohem Aufwand verbunden.

Schmier- oder Ziehmittel spielen beim Drahtziehen eine entscheidende Rolle: Sie haben die Aufgabe, die Reibung zu reduzieren, die Wärmeentwicklung zu minimieren, vor Korrosion zu schützen, die Umformbarkeit zu verbessern und die Lebensdauer der Ziehsteine zu verlängern.

Vor dem Aufbringen des Schmiermittels muss das Ausgangsmetall jedoch intensiv behandelt und eine Trägerschicht aufgebracht werden, die später unter erheblichem Zeit- und Energieaufwand und mit viel umweltschädlicher Chemie wieder entfernt werden muss. Häufig erfüllt das bisherige Sortiment an Schmiermitteln nicht die Anforderungen der Endverarbeiter. Denn wenn die Vorbehandlung und das Ziehmittel nicht funktionieren, kann es beispielsweise zum Kaltverschweißen der Drähte kommen.

Umweltfreundliche und effiziente Polymere

„Im Rahmen des Projekts Polyschmierung haben wir in enger Zusammenarbeit mit Industriepartnern, die täglich mit solchen Herausforderungen konfrontiert sind, neue innovative Schmiermittel auf Polymerbasis entwickelt“, erklärt Dr. Dmitry Grigoriev, Chemiker am Fraunhofer-Institut für Angewandte Polymerforschung IAP, der das Konzept für das Projekt erarbeitete.

Die Anforderungen an das neue Schmiermittel waren hoch: Es sollte aus umweltfreundlichen, wasserlöslichen Polymeren bestehen und den Behandlungsaufwand vor dem Ziehen reduzieren. Trotz dünnerer Schichten auf dem Metall sollte es effizient den reibungsbedingten Energieverlust mindern und so den begleitenden Werkzeugverschleiß erheblich minimieren.

Die entwickelten Polymere würden all diese Voraussetzungen erfüllen. Sie würden direkt und ohne Vorbehandlung auf das Metall aufgetragen. Da sie wasserlöslich seien, könnten sie im Nachgang leicht mit einem wässrigen Lösemittel entfernt werden.

HPPL bereits industriereif

In dem Projekt, das im August 2023 endete, waren neben dem Fraunhofer IAP und der Chemischen Fabrik Wocklum die Firmen F. Brüninghaus & Söhne GmbH & Co., die Fröndenberger Drahtwerk GmbH sowie die STAKU Anlagenbau GmbH an dem Projekt beteiligt.

„Das Projekt war ein absoluter Erfolg“, sagt Michael Bertzen von der Chemischen Fabrik Wocklum Gebr. Hertin GmbH & Co. KG, der das Projekt auf Industrieseite koordinierte. Die HPPL sei schon industriereif. Grund sei die effektive Kooperation und die gezielte Auswahl der Projektteammitglieder – darunter ein Spezialchemikalienhersteller, eine Drahtzieherei, ein Drahthersteller, ein Anlagenbauer und eine Forschungseinrichtung.

„Die ersten Drähte, die mit dem neuen Schmiermittel gezogen wurden, wurden bereits verkauft und sind erfolgreich im Einsatz“, so Bertzen.

STAKU-Geschäftsführer Jörg Gerhard erklärt:

„Die HPPL-Schmiermittel bieten zudem vielversprechende Möglichkeiten, z. B. um den Weg zu einer Minimalschmierung einzuschlagen. Erste Sprühversuche lieferten bereits herausragende Ergebnisse, die ein hohes Potenzial für zukünftige Entwicklungen haben.“

Aussichtsreiche Perspektiven für Metallumformung und -bearbeitung

„In Deutschland sind etwas über 40 Drahtziehereien für Eisen und Stahl ansässig, sowie zusätzlich etwa 120 Verarbeiter, die teilweise die Ziehprozesse intern durchführen und direkt von den HPPL-Polymerschmiermitteln profitieren können. Wir gehen davon aus, dass hier mehr als 10 Millionen Euro pro Jahr eingespart werden können“, erläutert Michael Bertzen. „Die Polymere können dabei individuell an die spezifische Anwendung angepasst werden, z. B. für Legierungen oder Drähte mit speziellen Beschichtungen.“

Das Potenzial der Polymerschmiermittel reicht aber noch deutlich über das Drahtziehen hinaus: auch andere Bereiche der Metallumformung und -bearbeitung können von der Entwicklung profitieren, etwa der Rohrzug oder die Kaltmassivumformung. Denn auch hier spielen Schmiermittel eine entscheidende Rolle.

Chemie Wocklum kann bereits Mustermengen des Schmiermittels im dreistelligen Kilogrammmaßstab produzieren und Interessenten für industrielle Tests zur Verfügung stellen.