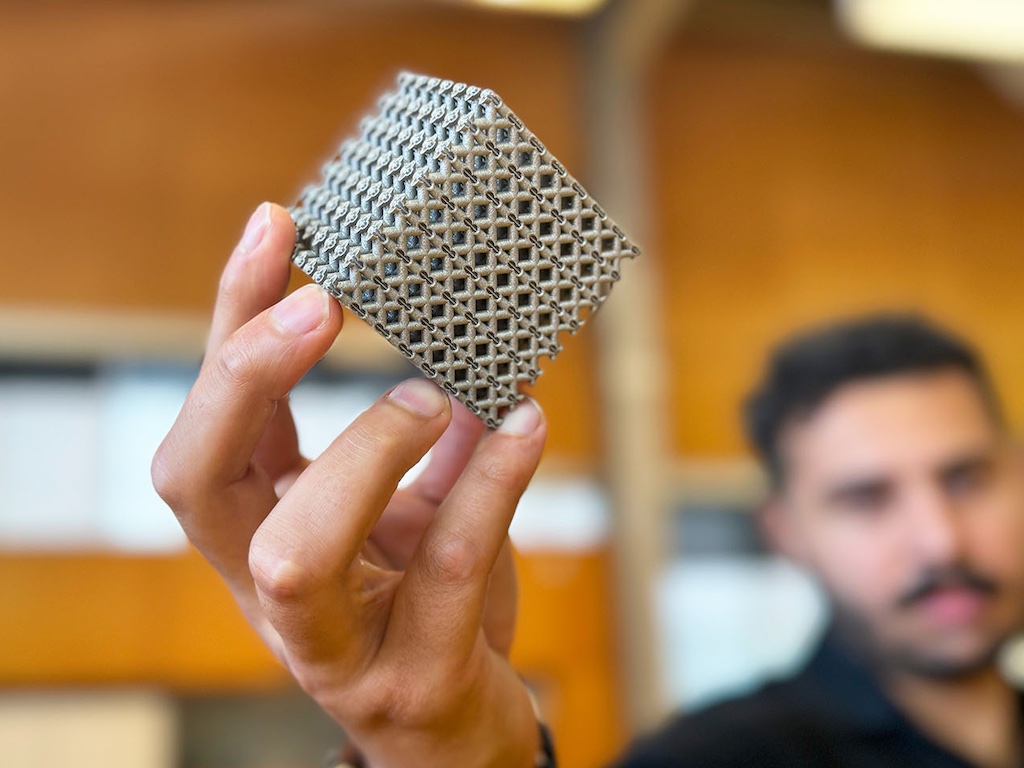

März 2024 | Ein 3D-gedrucktes Metamaterial mit einem noch nicht dagewesenen Verhältnis von Festigkeit zu Gewicht könnte die Herstellung von medizinischen Implantaten bis hin zu Flugzeug- oder Raketenteilen verändern. Forscher am Royal Melbourne Institute of Technology (RMIT) haben das neue Metamaterial aus einer gewöhnlichen Titanlegierung hergestellt.

Die einzigartige, 3D-gedruckte Gitterstruktur des Materials, die kürzlich in der Fachzeitschrift Advanced Materials vorgestellt wurde, macht es jedoch alles andere als gewöhnlich: Tests haben gezeigt, dass es 50 % stärker ist als die nächststärkere Legierung mit ähnlicher Dichte, die in der Luft- und Raumfahrt verwendet wird.

Von der Natur lernen

Gitterstrukturen aus hohlen Streben wurden ursprünglich von der Natur inspiriert: Starke Pflanzen mit hohlen Stängeln wie die Victoria-Seerose oder die widerstandsfähige Orgelpfeifenkoralle (Tubipora musica) haben gezeigt, wie man Leichtigkeit und Stärke miteinander verbindet.

Doch wie RMIT-Professor Ma Qian erklärt, scheiterten jahrzehntelange Versuche, diese hohlen Strukturen in Metallen nachzubilden, an den üblichen Problemen der Herstellbarkeit und an der Konzentration der Belastung im Inneren der hohlen Streben, was zu vorzeitigem Versagen führte.

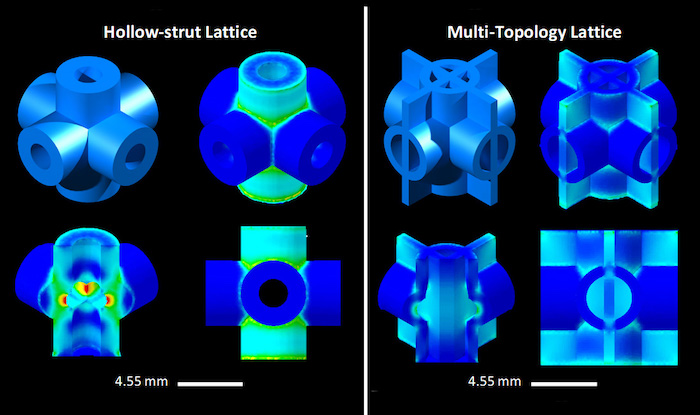

„Im Idealfall sollte die Spannung in allen komplexen zellularen Materialien gleichmäßig verteilt sein“, erklärt Qian. „Bei den meisten Topologien ist es jedoch üblich, dass weniger als die Hälfte des Materials die Hauptlast des Drucks trägt, während der größere Teil des Materials strukturell unbedeutend ist.“

Der 3D-Druck von Metall bietet beispiellose innovative Lösungen für diese Probleme.

Indem das RMIT-Team die Grenzen des 3D-Drucks auslotete, optimierte es eine neuartige Gitterstruktur, um die Belastung gleichmäßiger zu verteilen und die Festigkeit und strukturelle Effizienz zu erhöhen.

“Wir haben eine hohle, röhrenförmige Gitterstruktur entworfen, in deren Inneren ein dünnes Band verläuft. Die Kombination dieser beiden Elemente weist eine Festigkeit und Leichtigkeit auf, die in der Natur so nicht vorkommt”, sagt Qian. „Indem wir zwei komplementäre Gitterstrukturen effektiv miteinander verbinden, um die Spannung gleichmäßig zu verteilen, vermeiden wir die Schwachstellen, an denen sich die Spannung normalerweise konzentriert.“

Lasergesteuerte Festigkeit

Das Design wurde im RMIT Advanced Manufacturing Precinct mit dem Verfahren Laser Powder Bed Fusion hergestellt. Hierbei werden Schichten von Metallpulver mit einem Hochleistungslaserstrahl aufgeschmolzen.

Tests ergaben, dass die gedruckte Konstruktion – ein Gitterwürfel aus Titan – um 50 % stärker war als die gegossene Magnesiumlegierung WE54, die stärkste Legierung ähnlicher Dichte, die in der Luft- und Raumfahrt verwendet wird. Durch die neue Struktur konnte die Belastung, die sich auf die berüchtigten Schwachstellen des Gitters konzentriert, effektiv halbiert werden.

Links: Der Druckversuch zeigt Spannungskonzentrationen in Rot und Gelb beim hohlen Strebengitter; Rechts: durch die Doppelgitterstruktur werden die Spannung gleichmäßiger verteilt und Hotspots vermieden, https://onlinelibrary.wiley.com/doi/10.1002/adma.202308715

Die doppelte Gitterstruktur bedeutet auch, dass mögliche Risse entlang der Struktur abgelenkt werden, was die Zähigkeit weiter erhöht.

Laut dem Hauptautor der Studie, RMIT-Doktorand Jordan Noronha, könne diese Struktur mit verschiedenen Druckertypen im Maßstab von mehreren Millimetern bis zu mehreren Metern hergestellt werden. Diese Druckbarkeit sowie die Festigkeit, Biokompatibilität, Korrosions- und Hitzebeständigkeit machen das Material zu einem vielversprechenden Kandidaten für zahlreiche Anwendungen, von medizinischen Geräten wie Knochenimplantaten bis hin zu Flugzeug- oder Raketenteilen.

„Verglichen mit der stärksten verfügbaren Magnesiumgusslegierung, die derzeit in kommerziellen Anwendungen eingesetzt wird, bei denen es auf hohe Festigkeit und geringes Gewicht ankommt, hat sich gezeigt, dass unser Titan-Metamaterial bei vergleichbarer Dichte wesentlich fester und weniger anfällig für bleibende Formveränderungen unter Druckbelastung ist – ganz zu schweigen davon, dass es einfacher herzustellen ist“, so Noronha.

Das Team plant, das Material weiter zu verfeinern, um eine maximale Effizienz zu erreichen und Anwendungen in Umgebungen mit höheren Temperaturen zu erforschen.

Derzeit ist das Material bis zu einer Temperatur von 350 °C beständig, könnte aber mit hitzebeständigeren Titanlegierungen für Anwendungen in der Luft- und Raumfahrt oder bei Löschdrohnen Temperaturen von bis zu 600 °C standhalten.

Anwendung im industriellen Maßstab

Da die Technologie zur Herstellung dieses neuen Materials noch nicht allgemein verfügbar ist, könnte es einige Zeit dauern, bis es von der Industrie angenommen wird.

„Herkömmliche Fertigungsverfahren sind für die Herstellung dieser komplizierten Metall-Metamaterialien nicht praktikabel, und nicht jeder hat eine Laser-Pulverbett-Schmelzanlage im Lager“, so Noronha. „Mit der Weiterentwicklung der Technologie wird diese jedoch zugänglicher und der Druckprozess viel schneller werden, sodass ein größerer Personenkreis unsere hochfesten Multitopologie-Metamaterialien in seine Komponenten einbauen kann. Wichtig ist, dass der 3D-Metalldruck eine einfache Herstellung von Netzformen für reale Anwendungen ermöglicht.“

Professor Martin Leary, Professor Ma Qian, Jordan Noronha und Professor Milan Brandt im Additive Manufacturing Centre des RMIT, ©RMTI

Der technische Leiter des RMIT Advanced Manufacturing Precinct, Distinguished Professor Milan Brandt, sagte, das Team heiße Unternehmen willkommen, die an den zahlreichen potenziellen Anwendungen mitarbeiten möchten.

Mehr Informationen

Die Studie wurde offen zugänglich in der Zeitschrift Advanced Materials veröffentlicht.

Jordan Noronha et al, Titanium Multi‐Topology Metamaterials with Exceptional Strength, Advanced Materials (2023). DOI: 10.1002/adma.202308715