Eine Herausforderung für den Einsatz als Wasserstoff besteht in seiner versprödenden Wirkung von Metall. Atomarer Wasserstoff sammelt sich ausgerechnet an jenen Stellen im Bauteil an, die besonders beansprucht sind. Etwa an Schweißnähten oder in Bereichen, die unter Spannung stehen. Insbesondere bei Bauteilen, die hohen Betriebstemperaturen ausgesetzt sind, kann die Wasserstoffversprödung zum Problem werden. Es kann zu Bauteilversagen führen.

Der Physiker Lukas Gröner hat in seiner Promotionsarbeit am Fraunhofer-Institut für Werkstoffmechanik IWM, MikroTribologie Centrum µTC, und am Institut für Mikrosystemtechnik der Universität Freiburg im Breisgau deshalb spezielle Beschichtungen für Bauteile aus Stahl entwickelt und getestet. Diese unterbinden das Eindringen von atomarem Wasserstoff nahezu. Dabei handelt es sich um sogenannte MAX-Phasen-Materialien, an denen international seit mehr als zehn Jahren geforscht wird.

MAX-Phasen

MAX-Phasen sind, wie Keramiken, unempfindlich gegen Angriff durch Sauerstoff und sehr hitzebeständig. Zugleich sind sie elektrisch leitend wie Metalle. Und anders als reine Keramiken sind sie nicht spröde, weshalb sie nicht zerbrechen. Lukas Gröner ist es nun gelungen, dünne MAX-Phasen-Beschichtungen zu erzeugen. Diese schützen den Stahl sehr gut vor Korrosion und Versprödung durch Wasserstoff.

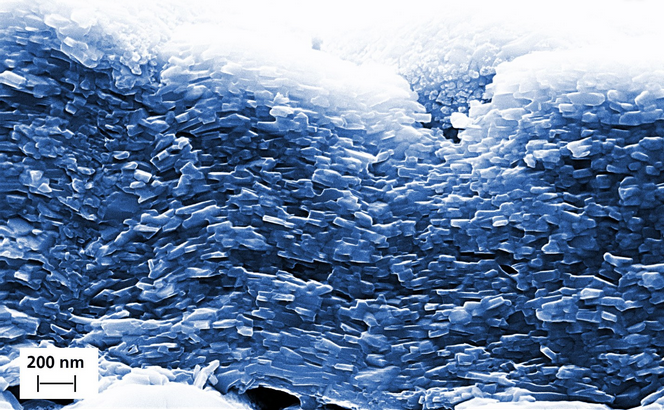

In einer Vakuumkammer schied er dazu zunächst sehr präzise abwechselnde Lagen aus Alumniniumnitrid, einer Aluminiumstickstoff-Verbindung, und Titan auf einer Stahloberfläche ab mithilfe physikalischer Gasphasenabscheidung PVD. Anschließend erhitzte er diesen nur etwa drei Mikrometer dicken Sandwichaufbau. Dabei bildete sich eine sehr dünne MAX-Phasen-Schicht aus Titan, Aluminium und Stickstoff (Ti2AlN). Die Herausforderung bestand darin, das Abscheiden von Titan und Aluminiumnitrid so zu steuern, dass sich beim anschließenden Erhitzen parallele Ti2AlN-Plättchen ausbildeten.

Gröner untersuchte auch, wie sich die MAX-Phasen-Beschichtung verhält, wenn man sie stark erhitzt – so wie es künftig in Gasturbinen oder Brennstoffzellen der Fall sein könnte. Bei Erwärmung auf 700°C und bei bis zu 1.000 Stunden im Ofen entstand an der Oberseite der Beschichtung eine dünne Lage aus einem speziellen Aluminium-Oxid. Dieser dünne Aluminium-Oxid-Belag verstärkt die Barrierewirkung der Schutzschicht gegenüber Wasserstoff ganz erheblich.

(Quelle: Fraunhofer IWM)