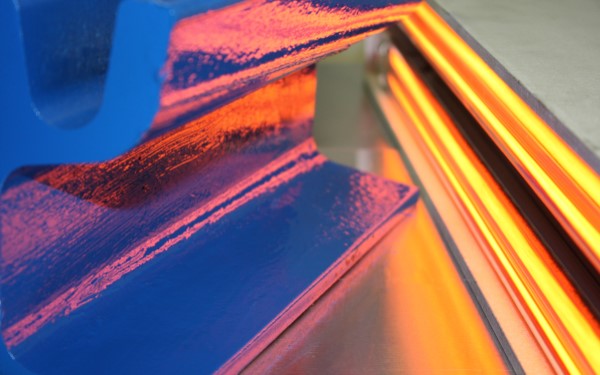

Eine der energieintensivsten Branchen ist die Metallverarbeitung. Bis aus einem Metallteil ein Produkt gefertigt ist, sind unzählige Wärmeprozesse nötig. Einige dieser Prozesse werden durch Infrarot-Wärmetechnologie gelöst. Richtig eingesetzt, kann hier die nötige Energie besonders effizient verwendet werden. Metall leitet Wärme sehr gut, bei Metallteilen mit sehr viel Masse wird darum die Wärme von der Oberfläche rasch in die Tiefe geleitet und steht dann nicht für die Lacktrocknung zur Verfügung. Mittelwellige Infrarot-Strahlung kann gezielt Lack und Oberfläche erwärmen, der Lack wird getrocknet und das Metallteil bleibt innen relativ kühl. So wird einerseits der Trocknungs-Prozess beschleunigt und andererseits die Energieeffizienz deutlich verbessert.

Infrarot-Wärme härtet Spezialbeschichtungen schneller

Whitford Ltd in Cheshire, Großbritannien, bietet Hochleistungs-Fluorpolymerbeschichtungen und Sol-Gel-Antihaft-Beschichtungen für eine breite Palette von Anwendungen an. Dazu gehören die Beschichtungen von Kochgeschirr und Backformen, kleinen elektrischen Geräten und Teilen für Luft- und Raumfahrt, Automobilindustrie und chemische Verfahrenstechnik. Das Unternehmen ist besonders für seine Xylan®-Beschichtungen bekannt, die wegen ihrer Korrosions- und Chemikalienbeständigkeit und der ausgezeichneten Sichtbarkeit unter Wasser in der Offshore-Industrie weit verbreitet sind. Die Xylan®-Reihe bietet eine ausgezeichnete Haftung auf den meisten Metallen, Kunststoffen, Keramik und Holz.

Die meisten Beschichtungen im Xylan®-Bereich erfordern jedoch eine erhöhte Temperatur zum Härten. Bisher wurde diese Temperatur mit Heißluftöfen erreicht. Das war allerdings energie- und zeitaufwendig, da die gesamte Masse des zu härtenden Teils auf die Zieltemperatur erwärmt werden musste. Zudem war keine schnelle Kontrolle der Temperatur an der Oberfläche des Werkstücks möglich. Daher zog Whitford in Betracht, Infrarot-Technologie zu nutzen und testete bei Heraeus Noblelight verschiedene Infrarot-Strahler mit unterschiedlichen Wellenlängen.

Alle Strahler, Carbon Strahler mit mittlerer Wellenlänge, schnelle mittelwellige Strahler mit kurzer Reaktionszeit, sowie normale mittel- und kurzwellige Strahler, erwiesen sich als geeignete Optionen für die Aushärtung und Reparatur von Xylan-Beschichtungen. Besondere Vorteile gab es jedoch bei der Aushärtung von großen Metallbauteilen, da Infrarot gezielt die Oberfläche des Substrats erwärmt. Anders als bei Konvektionsöfen, wird nicht das komplette Metallteil durchwärmt. Dies sorgt für signifikante Einsparungen bei den Prozesszeiten und senkt die Energiekosten.

Gareth Berry, der verantwortliche Ingenieur für Forschung in Whitford, ist sehr zufrieden mit den Ergebnissen und erklärt: “Wir können unseren Kunden jetzt eine praktikable Alternative zur Härtung mit Heißluftöfen anbieten und diese spart zusätzlich Zeit und Energie.

Infrarot-System ersetzt gasbefeuerten Ofen

Ein wichtiger Schritt bei der Herstellung von einer ganzen Reihe von Dichtungen aus Metall ist das Aufbringen und Härten eines Epoxy-Pulvers, das später beim Einsatz vor Korrosion schützt. Ursprünglich waren die Beschichtungen in einem gasbefeuerten Heißluftofen gehärtet worden, der jedoch im Laufe der Zeit immer mehr Nachteile entwickelte. Am meisten störte der enorme Energieverbrauch, der hauptsächlich durch Vorheizen und Standby-Betrieb kam. Der Ofen musste wenigstens zwei Stunden vor Produktionsstart vorgeheizt werden und dann ohne Unterbrechung während der gesamten Schicht laufen, egal ob sich ein Produkt zur Härtung darin befand oder nicht.

Tests mit Infrarot-Wärme waren so erfolgreich, dass ein kompletter einzügiger Infrarot-Ofen mit mittelwelligen Strahlern bei Klinger installiert wurde. Der Ofen ist in drei Zonen aufgeteilt, die erste zum Vorheizen der Komponenten, die beiden weiteren als Haltezonen, in denen der Pulverlack vollständig ausgehärtet wird. Der neue Ofen muss nur dann angeschaltet werden, wenn er gebraucht wird und daraus haben sich signifikante Einsparungen bei den Energiekosten ergeben. Zusätzlich erfolgt das Härten nun viel schneller und der Ausstoß konnte erhöht werden, denn es ist nicht mehr nötig, auf das Erreichen einer bestimmten Temperatur im Ofen zu warten. Nicht zuletzt braucht der neue Infrarot-Ofen weniger als die Hälfte der Fläche als der vorherige Konvektionsofen.

Seit der Energiekrise häufen sich die Fragen nach einem Umstieg von gasbefeuerten Öfen auf Infrarot-Systeme für industrielle Wärmeprozesse.

„Wir setzen auf die besonders effiziente Übertragung von Energie durch technisches Licht, durch UV- oder Infrarot-Strahlung. Diese wirken direkt im Material und benötigen kein Übertragungsmedium. Und der Effekt ist nachweisbar!“, so Roland Eckl, Geschäftsführer von Heraeus Noblelight

Warum steigen dann nicht alle Unternehmen sofort um? Häufig fehlen im operativen Alltag die Zeit und die Kapazität, um über neue Technologien nachzudenken. Oft ist es erst einmal einfacher, mit dem bisher bewährten weiterzumachen. Die Erfahrung zeigt jedoch, dass ein intelligent geplanter Umstieg langfristig viel mehr bringt. Beispielsweise helfen kompakte IR Booster, einen Trocknungsprozess enorm zu beschleunigen, ohne den bestehenden Ofen entsorgen zu müssen. Ein Booster kann sekundenschnell zu- oder abgeschaltet werden und zudem kann er genau auf das jeweilige Produkt eingestellt werden. Das hilft, die Trocknungslinie zukunftsfähig zu gestalten. Heraeus Noblelight hat sich intensiv mit dem Thema beschäftigt.

„Wir stehen in regem Austausch mit einem Energieberater, der für uns mehrere Fälle durchgerechnet hat. Ein Umstieg von einem gasbetriebenen Ofen zu einem Infrarot-Ofen, der mit einem Ökostrom-Mix läuft, kann ganz enorme Einsparungen des CO2 Ausstoßes bringen“, sagt Roland Eckl, „Das spart CO2 Steuer und ist förderfähig!“.