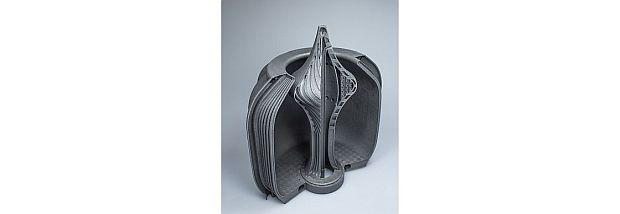

Kleine bis mittelgroße Trägerraketen sollen Forschungsinstrumente und kleine Satelliten ins All bringen. Diese Microlauncher sind für eine Nutzlast von bis zu 350 kg ausgelegt. Eine effiziente Art, diese Microlauncher anzutreiben, sind sogenannte Aerospike-Triebwerke. Diese stellen nicht nur eine erhebliche Massereduktion, sondern auch eine signifikante Treibstoffersparnis in Aussicht. Im Laufe der letzten beiden Jahre hat ein Forscherteam des Fraunhofer IWS zusammen mit dem Institut für Luft- und Raumfahrttechnik der TU Dresden ein solches Aerospike-Triebwerk entwickelt, gefertigt und getestet. Die Besonderheit: Treibstoffinjektor, Brennkammer und Düse werden per Laser Powder Bed Fusion (L-PBF), einem additiven Fertigungsverfahren, Schicht für Schicht hergestellt. Die Düse selbst besteht aus einem stachelförmigen Zentralkörper, über den die Verbrennungsgase beschleunigt werden.

Additiv gefertigte Düse mit konturnaher Kühlung

»Bei der Herstellung der Rakete aus Metall haben wir uns für die Additive Fertigung entschieden, da das Triebwerk eine sehr gute Kühlung und innen liegende Kühlkanäle erfordert. Dieses komplexe regenerative Kühlsystem mit innen liegenden, verschlungenen Strukturen lässt sich konventionell nicht fräsen oder gießen«, so Mirko Riede, Gruppenleiter 3D-Generieren am Fraunhofer IWS. Das Pulver wird Schicht für Schicht aufgetragen und anschließend selektiv per Laser aufgeschmolzen. So entsteht nach und nach das Bauteil inklusive der einen Millimeter breiten Kühlkanäle, die der Kontur der Brennkammer folgen. Das Pulver wird nachträglich aus den Kanälen herausgesaugt. Die Anforderungen an das Metall: Es muss bei hohen Temperaturen fest sein und Wärme gut leiten können, um eine optimale Kühlung zu gewährleisten. »In der Brennkammer herrschen Temperaturen von mehreren Tausend Grad Celsius, insofern ist eine aktive Kühlung erforderlich«, erläutert Michael Müller.

Im Projekt übernimmt die TU Dresden das Design und die Auslegung des Triebwerks, das Fraunhofer IWS ist im Vorhaben für die Prozesskette verantwortlich: Im ersten Schritt wurde das Design an den additiven Fertigungsprozess angepasst, anschließend folgte die Auswahl des Materials sowie die Ermittlung der Materialkennwerte. Per Laser Powder Bed Fusion wurde das Triebwerk aus zwei Komponenten gedruckt und an den Funktionsflächen nachbearbeitet. Im Anschluss wurden die Bauteile per Laserstrahlschweißen gefügt und mit zerstörungsfreier Computertomografie auf Fehlstellen und andere Fehler überprüft. Beispielsweise lässt sich so feststellen, ob Kühlkanäle durch versintertes Pulver verstopft sind. Dies zeigt branchenübergreifend, wie AM-Verfahren sinnvoll in bestehende Prozessketten integriert werden können, um Entwicklungen voranzutreiben.

Der Prototyp wurde am 12. Februar auf der Hannover Messe Preview vorgestellt und er wird vom 20. bis 24. April 2020 auf der Hannover Messe präsentiert.

(Quelle: Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS)